前回の記事でフラックスという植物がリネン糸の原材料であるということ、その加工方法が出来上がる糸の品質に大きく影響するということを述べました。

特にレッティング、スカッチング、ハックリングの3つの工程はリネン紡績独特の工程で、ここが非常に重要であるということを書きました。

リネンは実はここから更に特殊な工程を経て糸になります。

それが潤紡績(Wet Spinning)、カタカナで書くとウエットスピニングという紡績方法です。

潤というのは「うるおう」という言葉で、その意味どおり糸に潤いを与えながら紡績するのです。いや、潤いなんて生やさしいものではないですね、水でびちゃびちゃに濡らしながら紡績します。

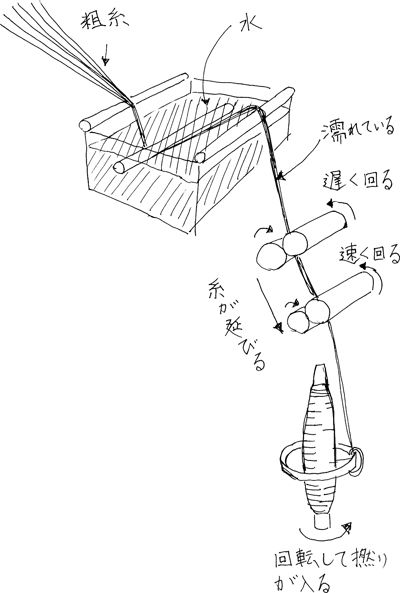

イラストにするとこんな感じです。

ハックリングが済んだフラックス繊維は沢山束ねられてスライバーという状態になり、そのスライバーを更に沢山束ねて引き伸ばして粗糸(そし)というものになります。

このイラストではその工程を省いて書いていますので、イラスト左上の繊維の並んだものが粗糸だと思ってください。

この粗糸を水の張られたプールのようなところに通して濡らします。

濡れた粗糸を2本の回転するローラーで挟んで送り出し、更に別のローラーで引っ張り込んで伸ばします。このときの伸ばし具合で糸の太さ、つまり番手が決まります。

最初のローラーと後のローラーの回転スピードの差が少ないと太い糸が出来上がり、後のローラーが早く回れば早くまわるほど糸の番手は細く仕上がります。

そうやって引き伸ばされた粗糸に撚りをかけるのが精紡といわれる作業です。

輪っかの周りを糸がぐるぐる回ることでひねりが加えられて糸自体に撚りがかかり、またぐるぐるまわる動きを利用して管に巻きつけていくことが出来ます。

この方法は輪っかを利用するのでリング式紡績といいます。

実を言うと、粗糸を水に通して濡らしながら紡績するという点を除けば、コットンもウールもほとんど同じ方法で紡績できます。

つまりリング式紡績はリネンだけではなく、ウールやコットン、レーヨンやポリエステルなど、幅広い素材に用いられる最もポピュラーな紡績方法です。

ではなぜリネンだけは水に濡らしながら紡績するのかといいますと、フラックスという植物に含まれているペクチンという成分が関係しています。

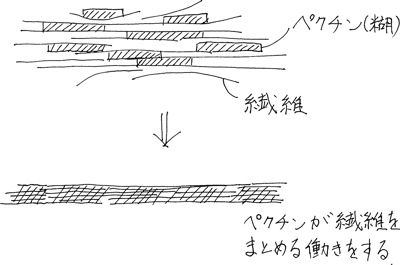

ペクチンというのは簡単に言ってしまえば天然の糊のようなもので、水に濡れるとふやけて柔らかくなり乾燥すると硬くなります。

このペクチンの特性を生かして繊維をまとめて表面の毛羽なども閉じ込めてしまおうということで考案されたのが、潤紡績という方法なのです。

フラックスの一本一本の繊維は非常に細くて16ミクロン前後、長さは25mm前後でこれらの短い繊維が沢山集まっている状態です。

コットンやウールなどの繊維ではこれらを綺麗に並べてひねりを加えることで繊維同士が抜けないように結束して糸にしていきます。

リネンも同じく繊維をひねることで結束を強めていくのですが、その時にペクチンの力を利用して繊維同士をくっつけてしまい糸の強度や張りコシの強さを出します。

また糸表面に出てくるこまかな繊維の毛羽をペクチンが閉じ込めてしまうので、自然なツヤがあってドライな手触りのリネンの風合いが生み出されるのです。

素材そのものが持っている特長を生かした加工を施すことで更にその特徴に磨きをかける、非常に合理的な方法がリネンの潤紡績というわけですね。