今回の移転の目玉はこちら、108錘立てリング撚糸機。

平(ひら)撚りという最もシンプルな撚糸から、リングファンシーという形状変化のある糸まで作ることが出来て非常に便利な機械なんですが、何よりも良いのは1回の作業で1錘あたり1kgの糸加工が出来るということです。

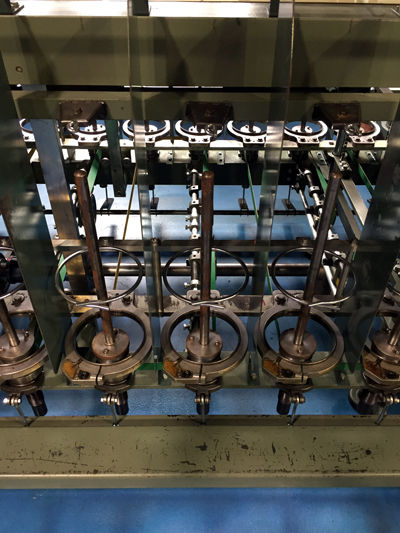

ここで言う1錘というのは撚糸機の糸加工の最小単位のことで、下記写真の輪形状のパーツ(リングと言います)を含む縦1ユニットが1錘になります。

今回の機械はこれが108ユニットあるので108錘立てと呼んでいます。

撚糸機というのは簡単に言うと2本以上の糸を束ねて撚(よ)りを加えて1本の糸にするための装置です。

このリング撚糸機の場合はリング部分の円周に沿って糸に回転を加えながらひねっていく仕組みです。

この写真のようにリングの芯に樹脂製のボビンを立てて、そこに糸を巻きつけながら撚りを加えていきます。

当社で以前から保有している機械は1錘あたり約300g程度しか巻けない小型のものです。

しかし、今回の機械はリングの直径がこれまでのものよりも大きいので1錘あたりの巻き取り量も多く、何度か試運転を重ねた結果、主力商品のリネンであれば1錘あたり1kg以上巻き取れることが分かりました。

これはとても大きな違いです。

なぜなら、一般的に糸の出荷単位はキログラムベースで行われることが多いため、ニット用の染め糸の場合1本あたり1kgに巻き上げて出荷することがほとんどだからです。

今までの当社の機械の場合、1錘あたり250gに仕上げて4本をつないで巻いて1kgにするか、1錘あたり334gに仕上げて3本つないで巻くかどちらかの方法をとっていました。

いずれの場合も1kgあたり3箇所ないし2箇所の結び目が出来てしまうと言うことと、250gなり334gなりが出来上がったときに機械が停止するので、その都度ボビンをセットしなおして機械を再起動する必要があるという問題がありました。

問題と言うと糸の不良のように聞こえてしまうかもしれませんが、決して糸に欠陥が出るという類の不良ではなく、糸に結び目があるのは仕方が無いことです。

けれども結び目は極力少ない方が編み易くてよいとされていますので、1回の加工で1kg出来上がれば結び目無しで仕上げることが出来て品質向上になります。

また、1kg加工するために2度も3度も機械がストップするよりは、ノンストップで仕上がる方が当然作業性も良くなります。

そういった点で今回の機械は非常に優れています。

そのほかにも太い糸を加工することが出来たり撚り回数を少なく抑える甘撚りという方法が出来たり、様々なメリットがありますが、そのあたりは追い追い有効活用していこうかと思っております。

その機械が本日ようやく稼動し始めまして、いよいよ社内での本生産体制が始まったというわけです。

最初はみんな恐る恐る機械に触れていましたが、元々全員が小型の撚糸機を扱っているのですぐに慣れた手つきで動かし始めました。

これからしばらくは稼動のために糸をセットするたびに全員集合して課題や手順などを検討することになるので、スタッフ全員のレベルアップにも良いチャンスかなと思います。

これから来年の3月頃までが当社の繁忙期になるので、そこでどれだけみんなが経験をつむことが出来るか。

楽しみやなぁ。