当社は糸のねじれを止めてニットの斜行を防ぐゼロトルクⓇ撚糸という技術で糸を作っています。

この技術のベースは糸のよじれ具合をチェックするトルクテストを繰り返すことにありまして、このトルクテストというのは簡単に言うと生地を編んで歪みを測定するということです。

つまり生地を編んで撚糸具合を調整してをひたすら繰り返すわけです。

その時の編地はいわゆる「天竺(てんじく)」という一番プレーンなもので、この一番基本とされる天竺組織さえ編めればゼロトルク撚糸のテストはできるわけです。

なので当社にある編み機は天竺しか編めないめちゃくちゃ古いものばかりです。

工業用の編み機は日本でも製造されていて、今は最新式の無縫製編み機いわゆるホールガーメント編み機というのが主流になってます。

ホールガーメント編み機があれば複雑な編み組織のニット製品が作れるし、何よりも全自動でほぼ完成品のニットが出来上がってくるので上手く使いこなせたらめちゃくちゃ強力なツールになります。

この編み機、普通に新品を購入すると少なくとも1千万円は優に超える価格帯で、しかもその編み機を動かすためのソフトも数百万円、使いこなすためのオペレーターの研修にも数百万円のコストがかかります。

うちが仮にニット製品を作って販売するとしてもなかなか手が出ない価格な上に、うちでは編み機はトルクテストにしか使わないのでさすがにそこまでの投資は出来ません。

ということで、うちはもう天竺の四角い編地だけ編めればよい!と割り切って、骨董品レベルの古い編み機を使ってます。

そしてその古い編み機を先週1台増やしました。

増やしたといっても買ってきたわけではなくて、かなり以前にもらってきて社内に放置されていたものをメンテナンスして使うことにしました。

もともとはこんな感じ。

編み機本体やそれを動かす駆動部、編み機と駆動部を乗せる台など必要なものは一通りあって、解体して工場の隅に置いてありました。

それをメンテナンスして組み立てたわけです。

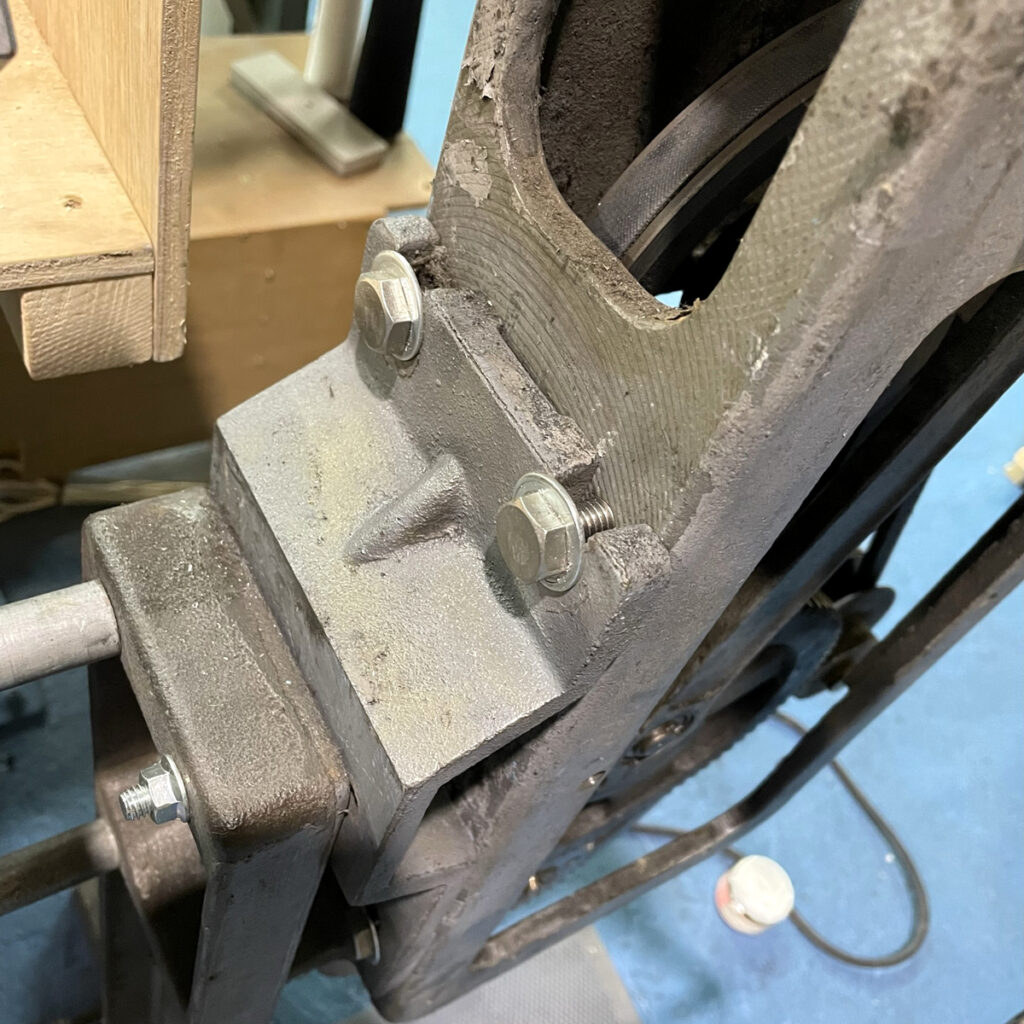

駆動部のベルトは全部新品に替えました。

その他ボルトやらベアリングも傷んでいたものは新品に替えました。

編み機の奥側には糸を置くための台が必要なので、それは合板と角材で作りました。

糸立てや細かい備品も木製で作り、台の上にはグローブを作るときに出る廃材のレザーを敷き詰めました。

いざ慣らし運転をしてみたら思いのほかすいすい動いたので、早速試験用の生地を編んでます。

何十年も前に作られて、しばらく働いたのちに解体されてまた十数年放置されて、また今回新たにレストアされてという機械なんですが、それでもちゃんと動くんです。

よく言われることですが、昔の機械の方が頑丈で作りが良いからなんでしょうね。

それとデザインがかっこいい。

いかにも機械というか、からくり仕掛けというか、そういうニュアンスのメカメカしたデザインもカッコいいし、鋳物を主体とした金属のゴツゴツ感も良い。

こんなレトロな機械がガシュンガシュンと音を立てながら動いているのを見ているだけでちょっと癒されますよ。

ちなみに東大阪繊維研究所のTシャツや亜麻色雑貨店の糸を買いに来られるお客様には、ご希望があればこのフロアも見学していただいていますので、一度見てみたい!という方はまたご来店されたときにその旨を社員にお伝えいただければご案内いたします。

よろしくお願いします。